物流施設では荷主や倉庫側の準備状況により、ドライバーが荷物の積み下ろしを待つための時間が発生します。この時間は、運送業務の効率を下げる原因となり、物流業界で大きな課題となっています。この記事では、物流における荷待ち時間が発生する原因やその対策、改善事例までを詳しく紹介します。

CONTENTS

物流における荷待ち時間とは

荷待ち時間とは、配送先でドライバーが積み込みや荷下ろし作業の開始を待つ時間を指します。これは天候や荷主側の準備状況など、ドライバーの努力ではどうにもならない要因に左右されることが多く、現場での大きな課題となっています。国土交通省の調査によると、1回あたりの荷待ち時間は平均で約1時間30分。配送そのものに要する時間は大きく変わらないため、荷待ちが発生することでドライバーの拘束時間が長くなり、1日の配送回数や労働時間に大きな影響を与えます。

また、待機が長引くと稼働時間が圧迫され、業務効率の低下やドライバーの疲労・ストレスの増加にもつながり、職場環境の悪化を招く恐れがあります。

荷待ちが発生する背景には、さまざまな要因があります。代表的なものを以下に紹介します。

トラックの順番待ちが発生

大型物流拠点では多くのトラックが出入りするため、先着車両の作業が終わるまで後続のドライバーが待機せざるを得ません。とくに出荷が集中する時期や時間帯には、長時間の列ができることもあります。荷物の準備が間に合っていない

予定どおりにドライバーが到着しても、荷主側の準備が間に合わないケースがあります。これは製造ラインの遅延や在庫管理のミスなどが原因となり、ドライバーの待機時間を発生させます。作業エリアの混雑やスペース不足

積み込みや荷下ろしのスペースが不足していたり、先に別のトラックが作業中だったりすると、その間に待機時間が生じます。こうした混雑は、月末や特定の時間帯に集中しやすい傾向があります。作業体制や人員体制の不備

現場にトラックが到着しても、フォークリフトの順番待ちや伝票処理の遅れなど、非効率な作業体制が原因で作業開始が遅れることがあります。このような運用の遅れが、不要な荷待ちを引き起こします。荷主の意識不足

荷主側が荷待ち問題の重要性を理解していない場合、ドライバーの待機が当然視されがちです。こうした認識の欠如が、問題を長引かせる大きな要因となっています。国土交通省が発表した荷待ち時間短縮に向けたガイドライン

深刻化するドライバー不足や労働環境の改善に向け、国土交通省は荷待ち時間の削減に本格的に取り組んでいます。規制を行う背景

1990年代の物流業界は自由化が進められていましたが、2010年代に入るとドライバーの労働環境が問題視されるようになり、国は規制強化の方向へ転換しました。とりわけ「働き方改革」の議論が進む中で、長時間労働の要因として荷待ち時間が注目され、国土交通省はその抑制を物流関係者に強く求めるようになりました。現在では、ドライバー不足の深刻化を受け、荷待ち時間の短縮と職場環境の改善は急務とされています。

荷待ち時間の記録を義務化

荷主側の都合で30分を超える待機が発生した場合、その内容を運行記録に残すことが義務付けられました。具体的には、到着・出発時刻や積み込み・荷下ろしの開始および終了時刻などを記載します。これにより、荷待ち時間の可視化と荷主側の責任明確化が進み、改善への第一歩となります。待機時間料の新設

荷待ち時間の抑制策として、待機時間が2時間を超えた場合に追加料金(待機時間料)を請求できる制度が導入されました。この制度により、荷主側にも時間管理への意識が求められるようになり、物流現場全体の改善が期待されています。荷待ち削減には、運送業者だけでなく、荷主や関係企業全体の連携が欠かせません。目標時間の短縮

国は指針として、荷待ちを含めた作業時間全体を「2時間以内」に収めることを推奨しています。さらに、可能であれば「1時間以内」の対応を目指すべきとしています。これによりドライバーの拘束時間が短縮され、輸送業務の効率向上につながると期待されています。荷待ち時間の短縮はなぜ重要なのか

なぜ荷待ち時間の短縮が重要なのか、詳しく見ていきましょう。ドライバーの労働環境の悪化

荷待ち時間が長くなると、ドライバーの負担が増えます。トラックは、エンジンを止めた状態で車内で待機することも多く、暑い日や寒い日に長時間拘束されることも少なくありません。労働時間の長さや労働環境が改善されないと、ドライバー不足も招いてしまう恐れがあります。商品価格の高騰

運送会社のコストが増加すると、荷主の物流費に転嫁され、最終消費者の購入価格にも転嫁される可能性があります。荷待ちが当たり前になると、全体的に流通コストが上昇するため、結果的に消費者の負担になります。物流全体の問題

トラックドライバーの人手不足や物流現場の非効率な状態が続けば、これまでの輸送能力を維持することが困難になります。その結果、物流の流れが滞り、企業の生産や供給活動をはじめとした経済全体に悪影響をおよぼす恐れがあります。実際、2030年には国内の貨物輸送のうち約3割が運べなくなってしまうという予測も出ています。荷待ちの問題は、単なる運送会社や荷主の業務課題だけでなく、日本の物流インフラ全体に深刻な影響をおよぼす可能性がある社会的課題といえるでしょう。

荷待ち時間短縮のためにできること

荷待ち時間を削減するには、現状の把握と関係者の連携、そして具体的な改善策の導入が不可欠です。現状の荷待ち時間を把握する

まずは実際のドライバーの荷待ち時間や荷役時間などを把握し、現状を知ることが大切です。現状を把握するためには、発荷主の企業と着荷主の企業の連携が必要です。お互いに情報共有することで、全体の改善につながります。しかし発荷主の企業から着荷主の企業に改善を提案するのは難しいかもしれません。そのため、着荷主の企業から、積極的な情報共有や改善の提案を行うと、スムーズに連携できるでしょう。

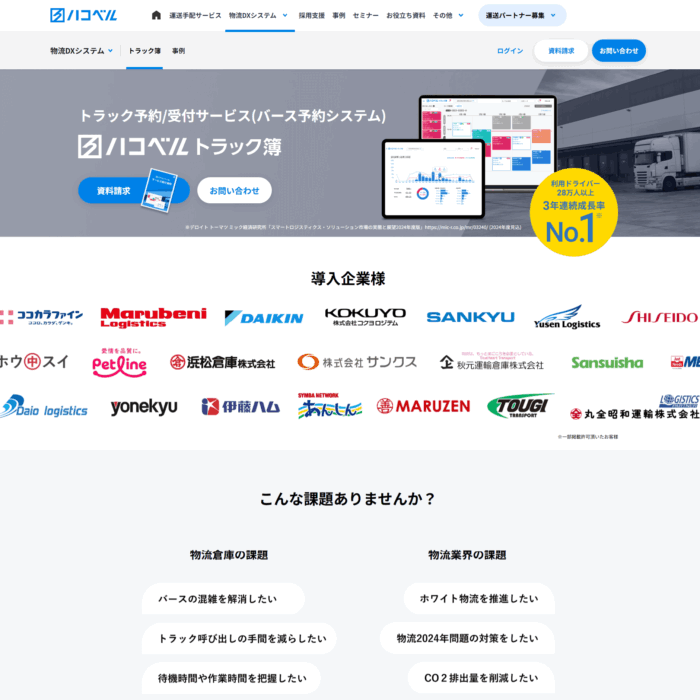

予約受付システムを導入

荷主側の取り組みとして、予約受付システムの導入が挙げられます。入出荷する日時を事前に予約することで、到着順での作業を考慮したトラックの早着や到着時間が集中してしまうことを避けられます。予約受付システムの導入は、業務負担の軽減や作業の効率化など、荷待ち時間を解消する以外にも多くのメリットを得られるでしょう。

混雑時間帯の分散

トラックの到着が特定の時間帯に集中しないようにスケジュール調整することで、荷待ち時間の発生を抑える効果が期待できます。配送時間をずらして分散させることで、積み込みや荷下ろし作業の負担が一部の時間帯に偏らず、作業の流れが均等になります。これにより、作業現場で対応しきれずに発生していた待機時間の問題を改善することが可能です。

荷役作業の効率化

物流現場における作業時間を短縮し、全体の効率を高めるためには、荷役業務の見直しとしくみの改善が不可欠です。具体的には、従来のバラ積みをパレット積みに切り替えることで、作業スピードが向上します。またピッキングや検品などの付帯作業に自動化システムを導入することで、作業時間の短縮だけでなく人的ミスの削減にもつながります。最適化することによって、ドライバーの待機時間軽減にもつながります。

配車計画を最適化

運送会社側ができる取り組みとして、荷主が準備する荷物の進捗状況を把握することで、ドライバーの出勤時間を調整できます。見込みの配車計画では、荷主の作業が遅れているとドライバーの待機時間が発生します。荷物の進捗状況を把握することで、効率よく配車計画を立てられるようになるでしょう。共同配送を検討する

複数の荷主の荷物を、同じエリアやルートでまとめて配送することで、輸送効率を高められます。近年、ドライバーが対応できる時間に限りがあることから、共同配送を行うケースが増えています。共同配送のプラットフォームを確立することで、効率よく荷物を運べるようになり、輸送効率の向上を目指すことも可能です。

スケジュールを共有

入出庫の作業予定を事前に荷主と共有することで、トラックが一斉に集まる時間帯を避けてスケジュールを組むことが可能になります。さらに荷待ちが発生しにくい時間帯を選定し、その時間に積み下ろし作業を行うよう荷主へ提案することも有効です。このように、運送業者と荷主が連携して対応することで、荷待ち時間の発生を抑えることが期待できます。